通过对退火工序中风机和电加热的控制,确保退火窑内的温度场稳定。

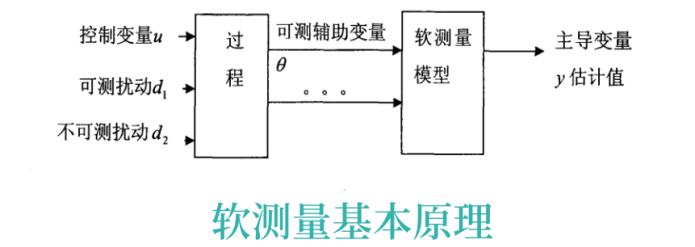

1、火焰强度软测量

原系统中熔化工序的火焰强度情况无法直观测量和显示,中拓合控结合机理建模、数据建模的方法,通过工序现场积累的操作数据样本,用数学回归方法、神经网络算法得到火焰喷射的经验模型。其中,辅助变量选择为窑顶温度、窑底温度、蓄热室温度、燃油流量,结合熔化工艺特点、火焰机理模型和样本数据特征使模拟火焰强度得以成功呈现。由于软测量对象具有时变性和非线性,以及模型的不完整性等特点,模型有必要进行在线校正,中拓合控采用短期和长期学习相结合的校正方法,使得火焰强度可以根据实际工况和负荷动态变化,火焰外观和强度直观可见,操作工可以更好的预判窑炉温度场的变化趋势,必要时进行人工提前干预,保证窑炉温度场均匀可控。

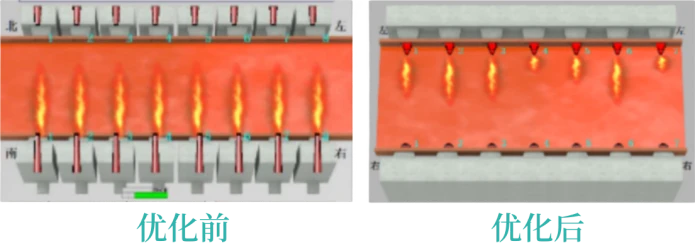

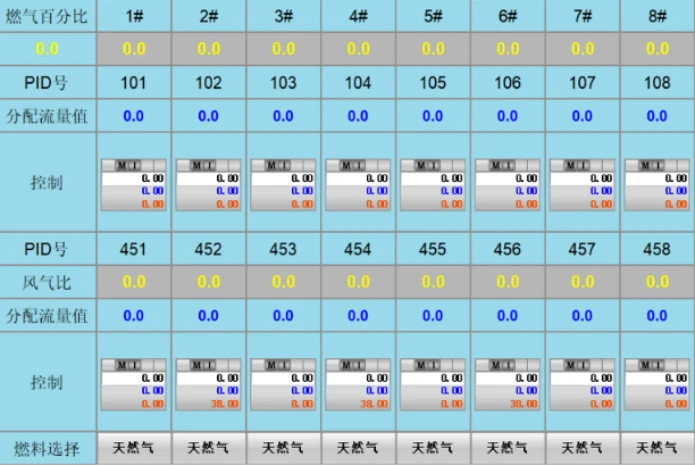

使用模糊控制规则库可以有效地处理多变量、非线性和不确定性问题。窑炉熔化工序就是一个典型的多变量耦合大滞后的应用对象。中拓合控结合本项目窑炉工艺特点,采用了4*8矩阵规则库,由所述输入变量隶属值得到与所述规则库中的每个规则对应的比例数值。根据窑炉温度场的分布以及温度变化的历史样本,采用专家规则库的方式,对窑炉八个燃烧口的喷射量和燃料量进行比例调节,实现最好的温度场分布。

窑内的左右换向由一个顺序控制(SFC)进行控制,最主要的就是换向时各个设备的相互配合以及开关顺序的控制。中拓合控通过不断优化对于工况和燃烧时间匹配,调节阀开度的记忆和锁定,对助燃风调节阀的开度进行不同阶段的补偿,从而在换火过程中保持窑内压力的稳定。同时,当需要人工干预时,需要考虑各种复杂的进入/退出场景,通过和用户的反复沟通和程序修改,最终完美实现了手自动无扰切换。