通过项目的实施,实现了对订单全流程的可视化、透明化管理。通过条码控制,不仅避免了操作遗漏和错误,而且打通了ERP和生产控制系统之间的信息对接,提高了订单的处理效率,减少了生产管理和调度人员。在SIEMENS数字化方案的支持下,消除信息孤岛、整合订单和生产流程、提升了工厂运维效率,同时也提升信息系统对企业生产经营活动的直接支持和影响,使工厂生产更加安全化、透明化、柔性化。

2. 灌装生产操作流程介绍

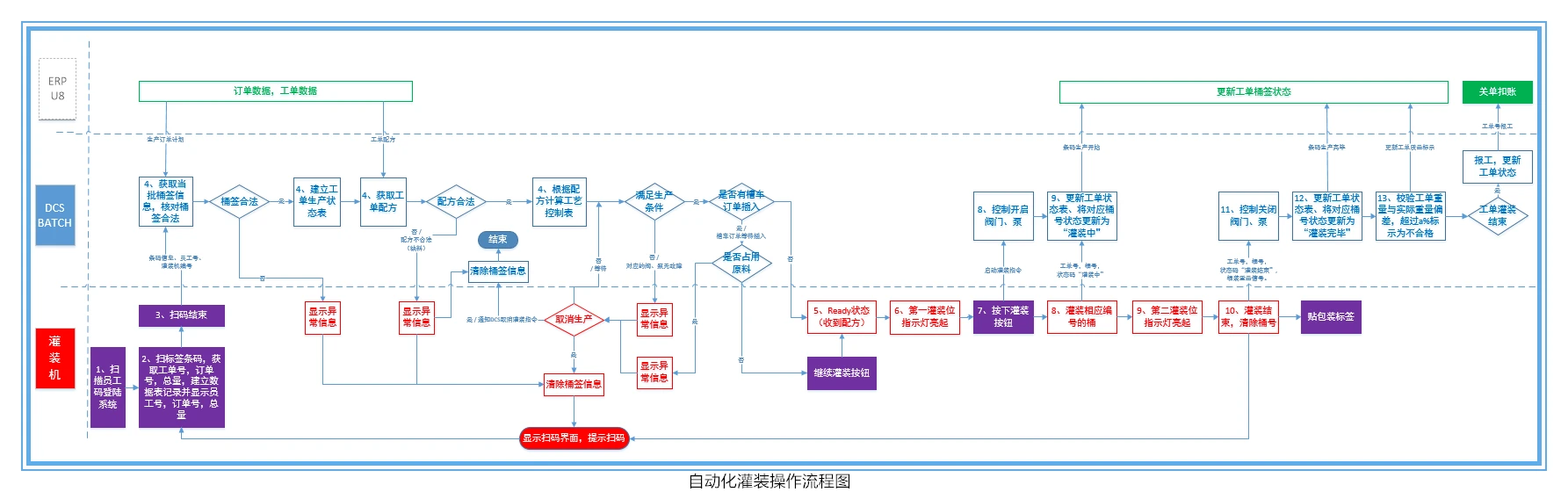

灌装生产操作主要流程为:生产调度人员在ERP上读取销售订单和安排生产计划,将生产计划推送到SIMATIC BATCH系统,经过系统运算后,打印输出相应的二维码信息标签;数字化灌装机扫码获取工单信息,将工单确认标志发送给SIMATIC PCS 7系统;PCS 7进行原料的规划查错后,下发配方BOM给数字化灌装机,PLC得到配方和工艺路径,系统根据工艺顺序完成自动配料、搅拌和; 工单完成后,灌装机回信PCS 7系统完成标志,此时系统将实际灌装的配料数量、操作人员等报工信息归档到BATCH系统,并上送给ERP,完成从订单-工单-生产-报工-出入库(含扣减原料)生产流程中人机料法环的全数字化闭环管理。

由于工艺物料繁杂且变动大,为了防呆防错,本项目为用户定制开发了一套基于PDA操作的APP,以实现上料防错的功能。在每一个物料罐上安装唯一标识,后台数据库有实时更新储罐和物料的对应关系,每次上料前,操作人员用PDA进行扫描比对,匹配度正确方可以进行上料操作。

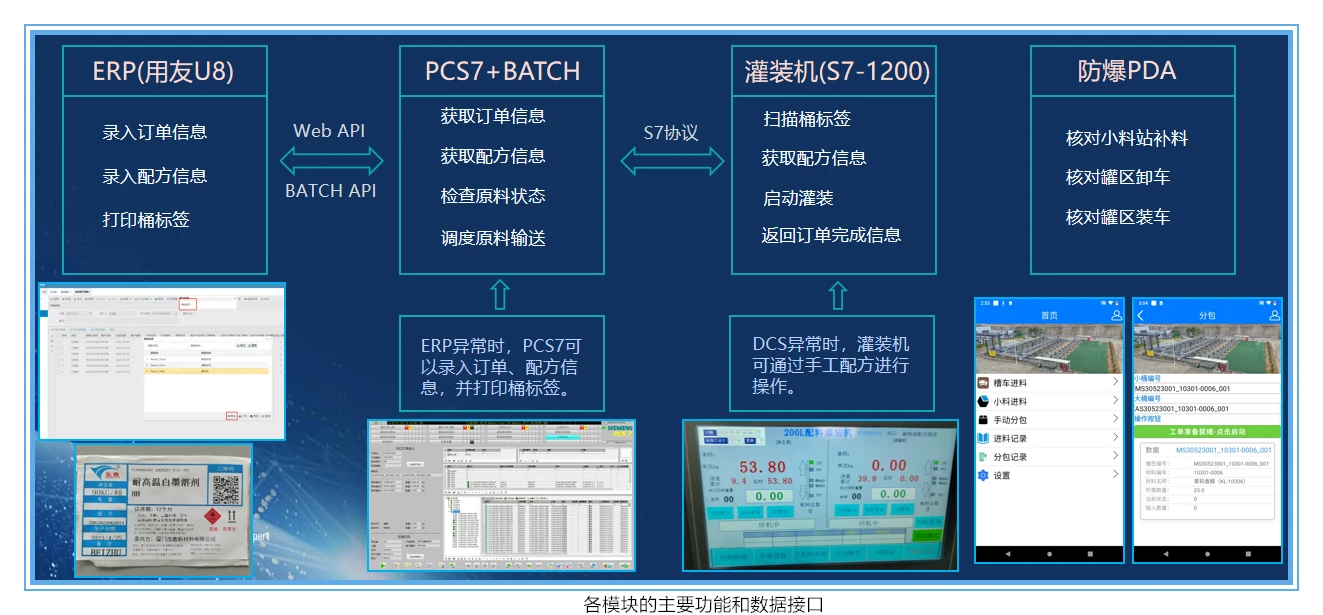

3. 各类数据接口通信或API介绍

本项目涉及到多处不同类型数据终端的通信,包括用友U8、SIMATIC PCS 7系统、灌装机S7-1200、SIMATIC BATCH批次控制软件、手持防爆终端PDA等。不同类型的终端之间通过系统提供的接口或自定义开发的API函数进行数据交互,完成整个“ERP - BATCH - DCS - PLC”的数据集成。SIEMENS全集成环境的软硬件,是项目各子系统通讯可靠稳定运行的基础。

4. 生产过程监控

4. 生产过程监控

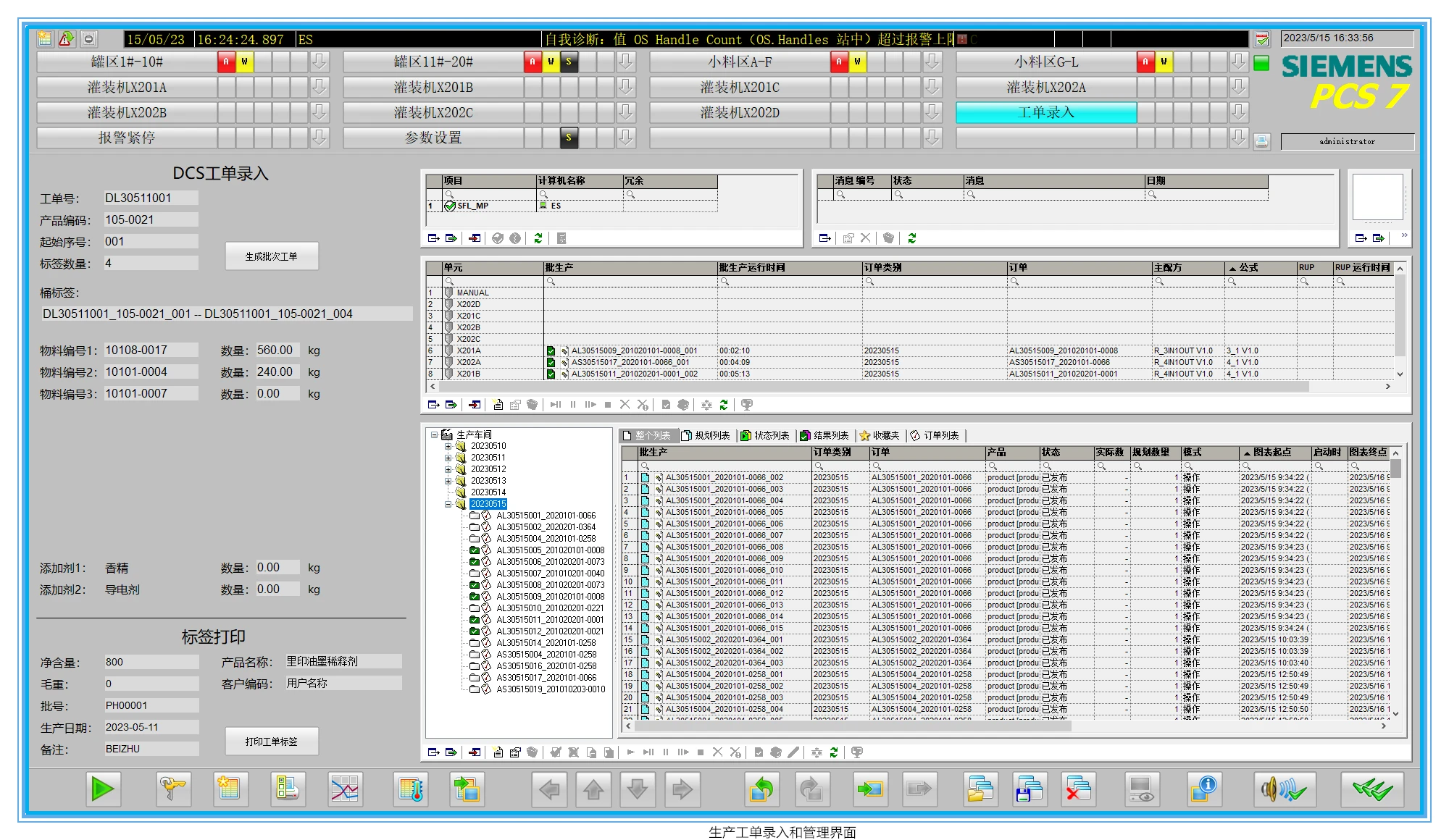

由于每日订单繁多,而且还有频繁的插单和改单事件,为保证生产计划的顺利完成,在该项目中设计了基于SIMATIC PCS 7监控界面中进行临时(插单)生产工单录入和工单标签打印功能,。图中左侧为订单录入操作界面,进行类似ERP的订单和BOM的编辑生成。图中右侧为订单工单的归集总览,展现了各个不同Units(灌装机)的生产批次状态。

5. 总结

5. 总结

由于市场内卷严重,客户非常任性。中国精细化工行业的生产管理对柔性化、客制化的要求极高,无论对国内外哪个厂商的生产管控方案,都是极大的挑战。中拓合控基于SIEMENS强大的软硬件全集成平台,以及多年的行业积累和软著开发,才得以用高性价比的解决方案满足客户的柔性生产需求。