1.项目背景

某水泥建材公司拥有一条2000t/d新型干法水泥生产线,并配套4.5MW余热发电装置,正在使用的控制系统品类繁多,包括中控的ECS-100 DCS控制系统,正泰中自的TDCS9200 DCS控制系统,施耐德TSX PSY2600 PLC控制系统等。生产装置投产已超过13年,存在标识不清、线号脱落、电缆长度受限、部分光缆断裂失效、资料残缺、系统带病运行等诸多问题。因使用年限长,备件停产,厂家售后技术服务跟不上等多方面原因,给控制系统维护工作带来诸多困难,甚至影响装置的正常生产。业主希望改造方案能兼顾长期可靠的备件服务、系统先进性和升级部署的灵活性。经招投标,中拓合控基于SIEMENS 1500R/H系统的升级改造方案得到了最终认可。

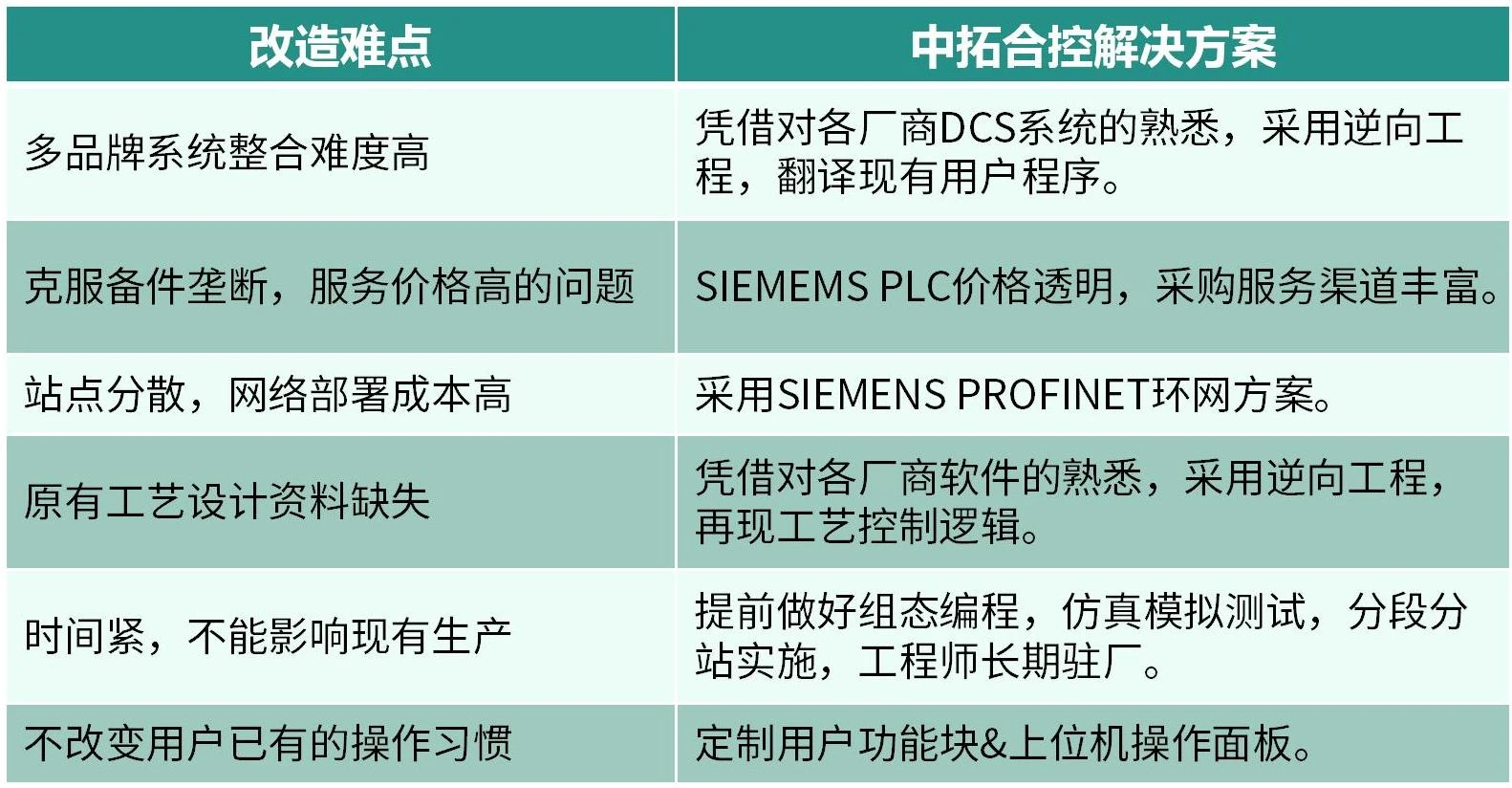

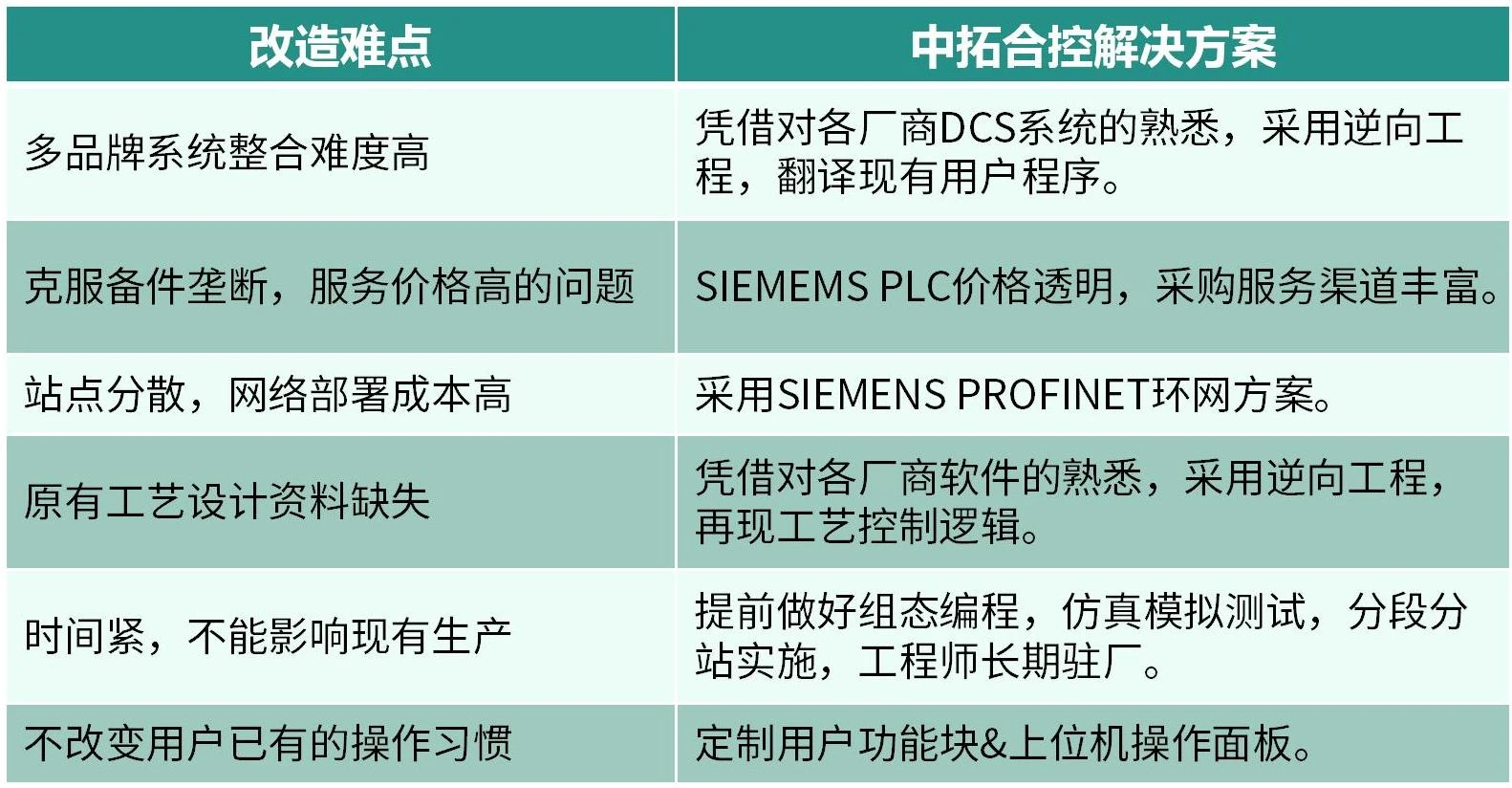

2.项目难点及解决方案

3.网络优化及设计标准化

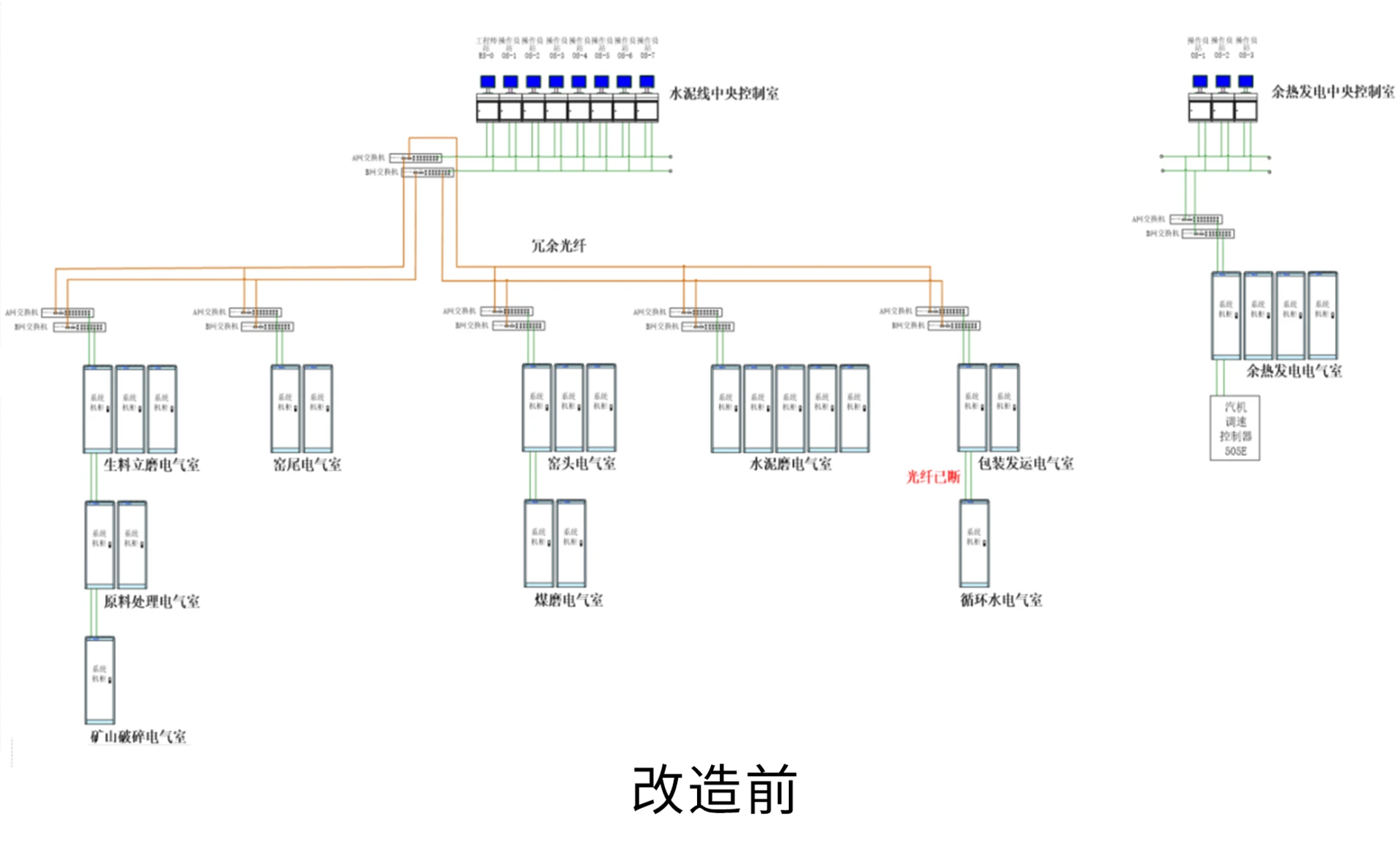

3.1网络优化

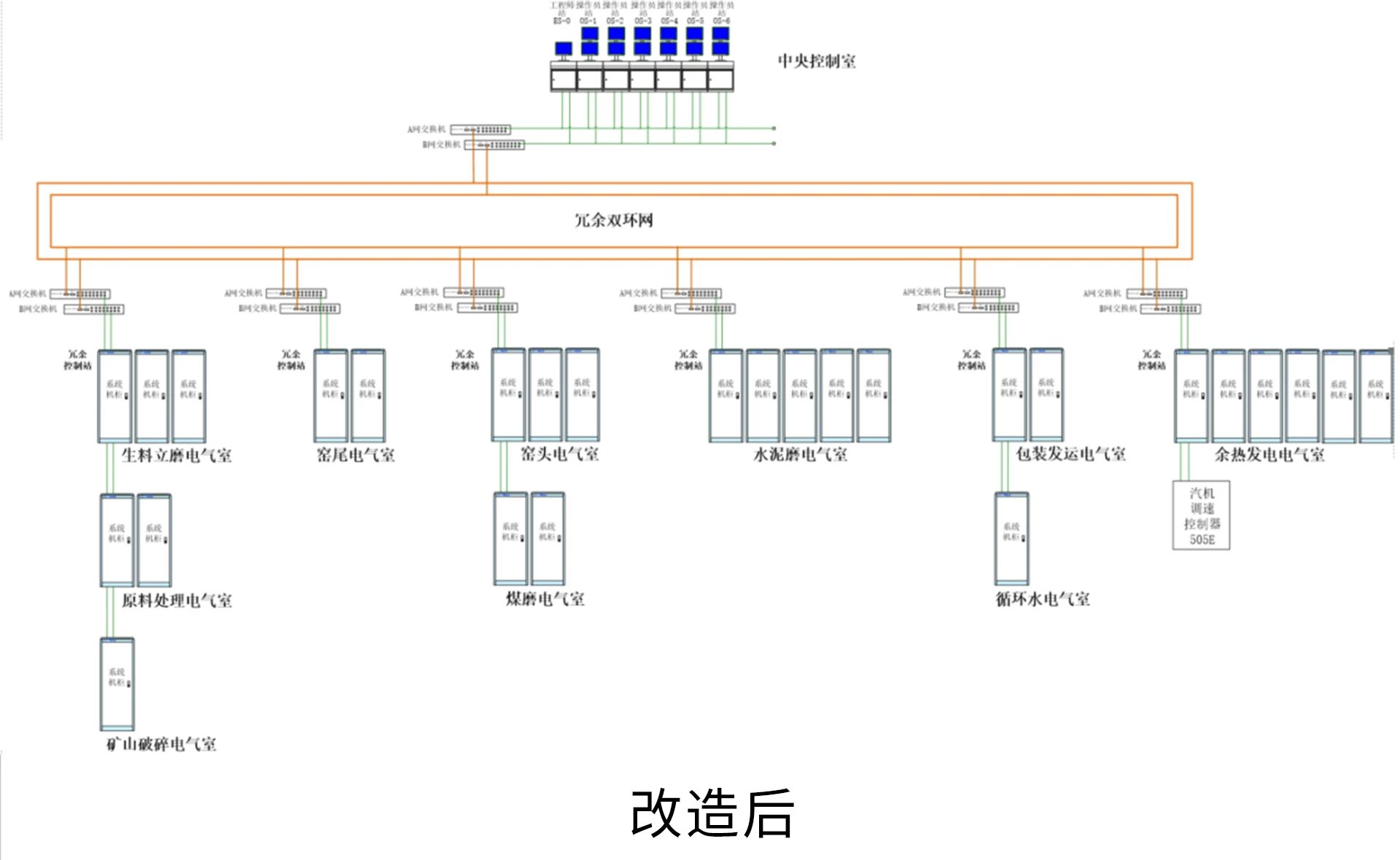

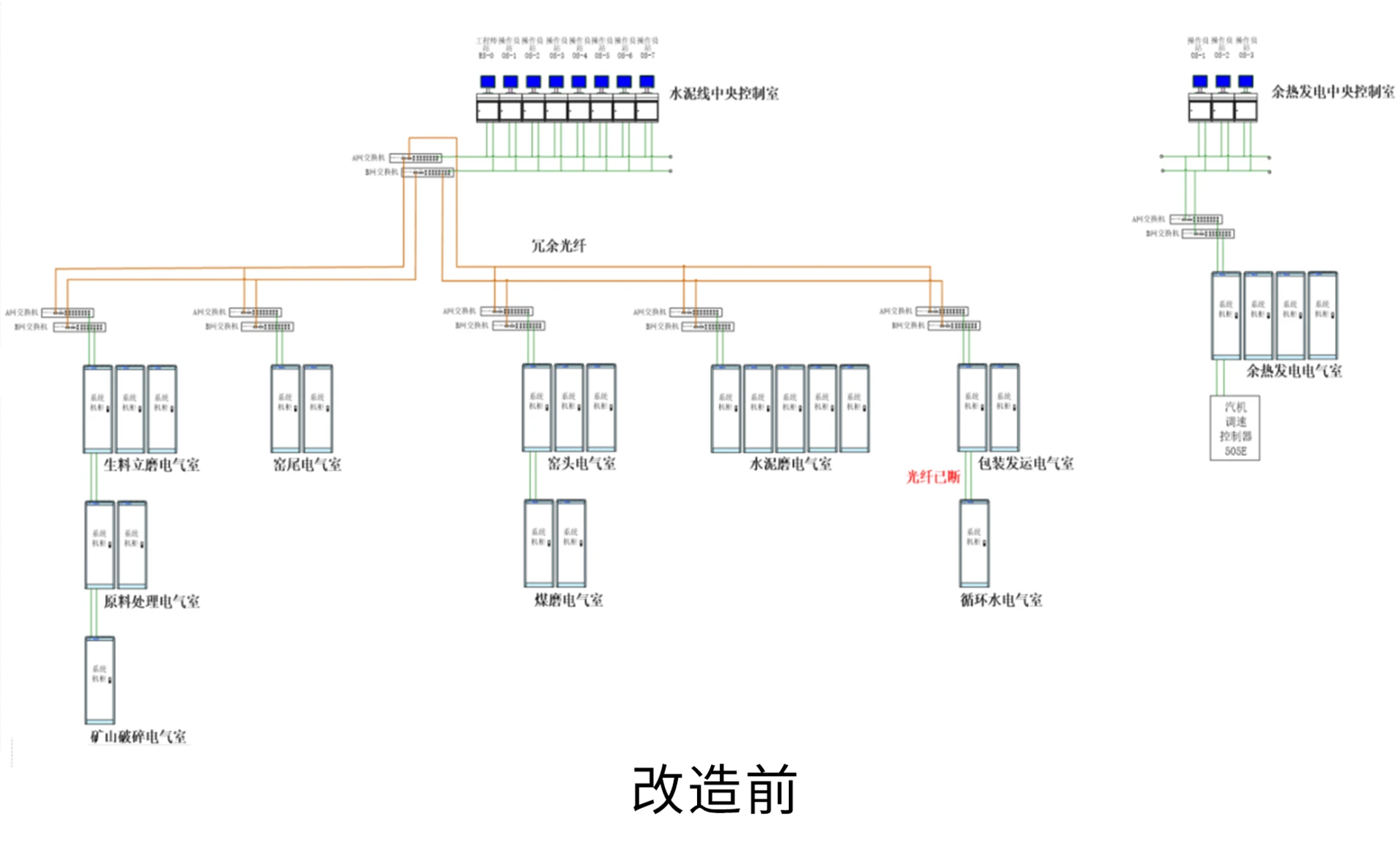

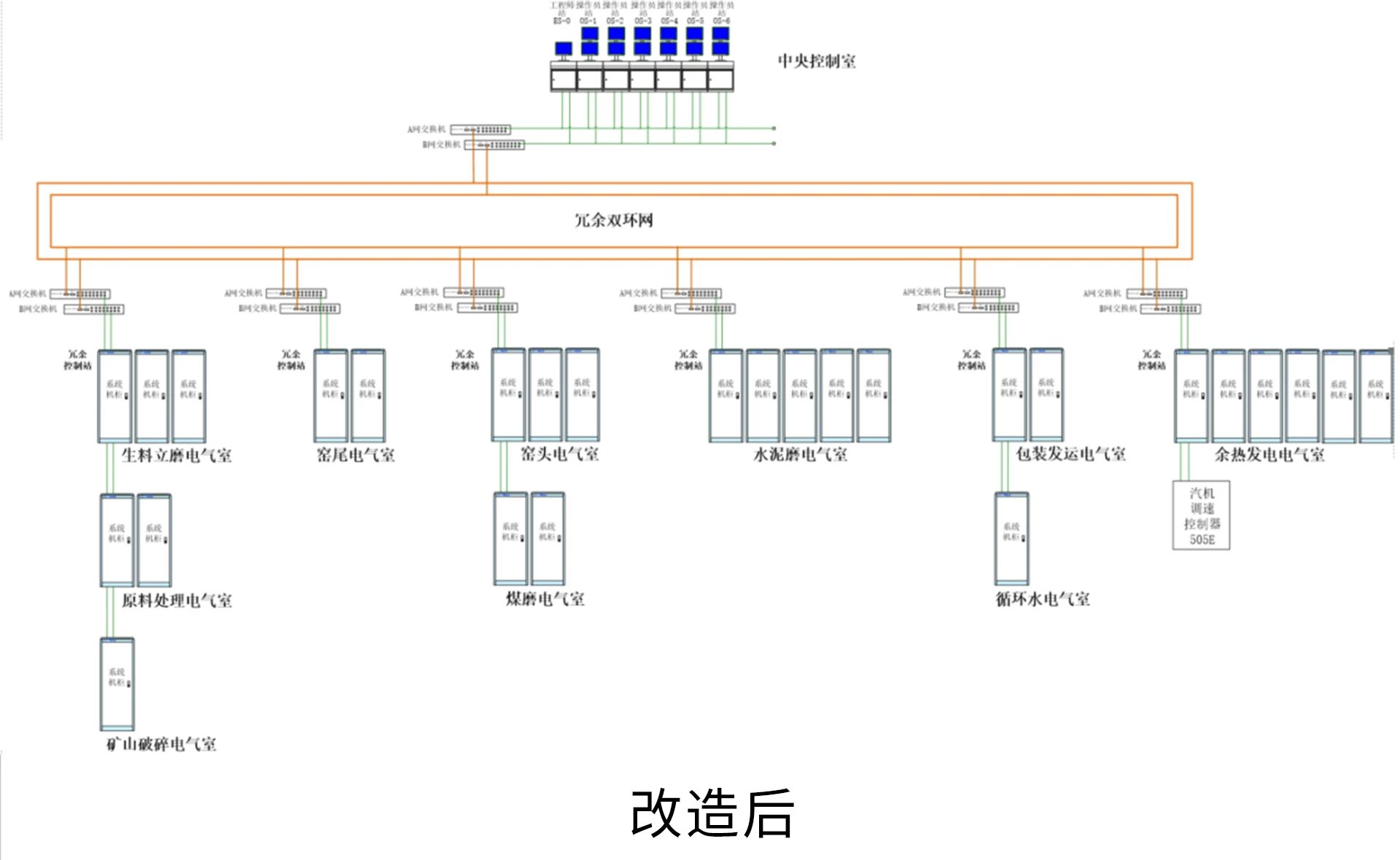

首先对每一个电气机柜间都进行详细的测绘和预设计。其次对全厂光缆连接情况进行实地测量,并绘制了《控制系统网络结构图》。对于现有网络存在的问题(如拓扑结构不合理、光缆标识错误、光芯失效)都有详细的记录。然后对现有网络结构进行优化改造,在最大限度利旧现有光缆的基础上,实现冗余环网网络的可靠、稳定、高效的工业拓扑结构,保证生产运行的长久稳定,并为将来数字化工厂的建设,在最核心的网络结构方面,打下坚实的基础。

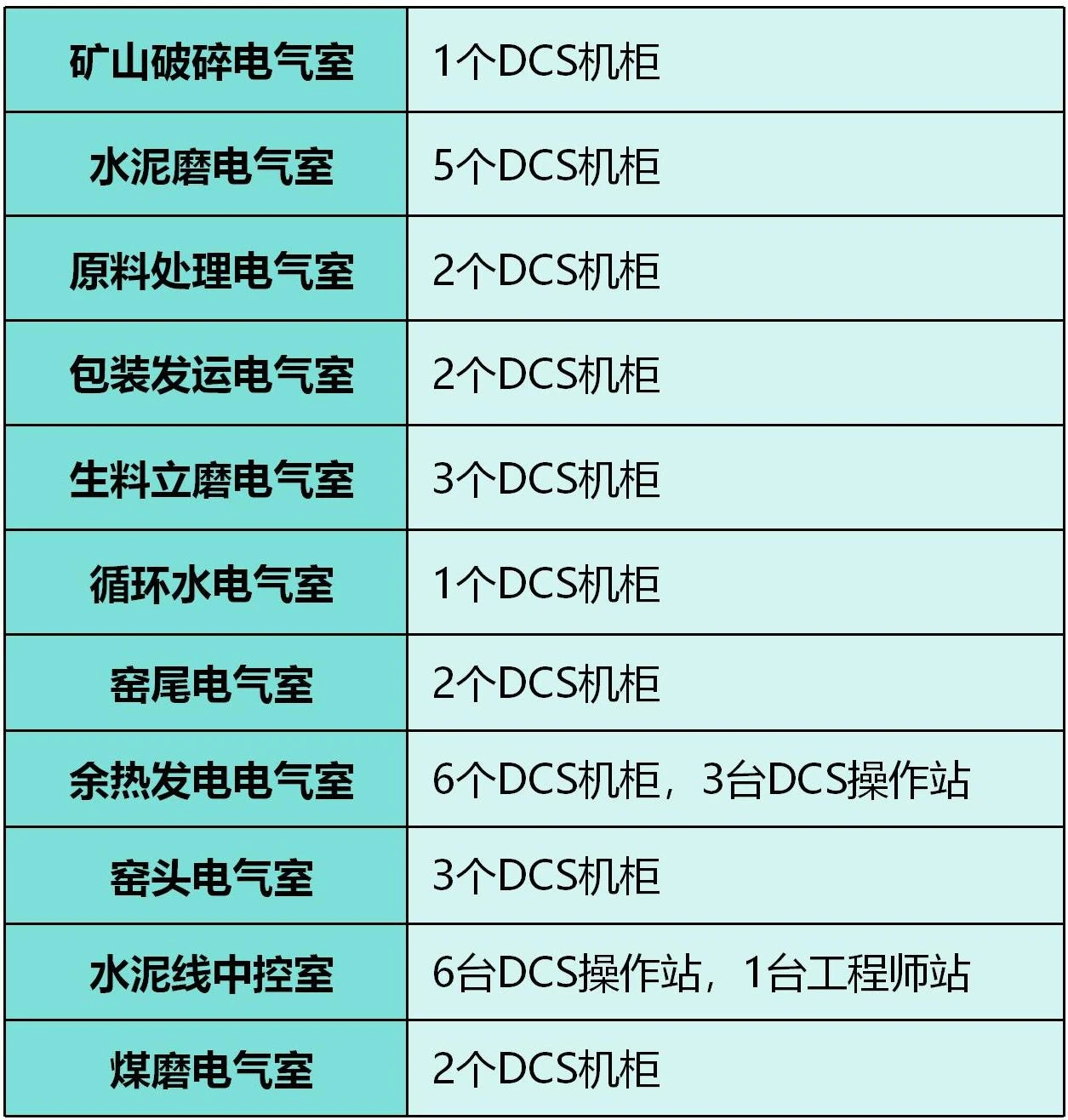

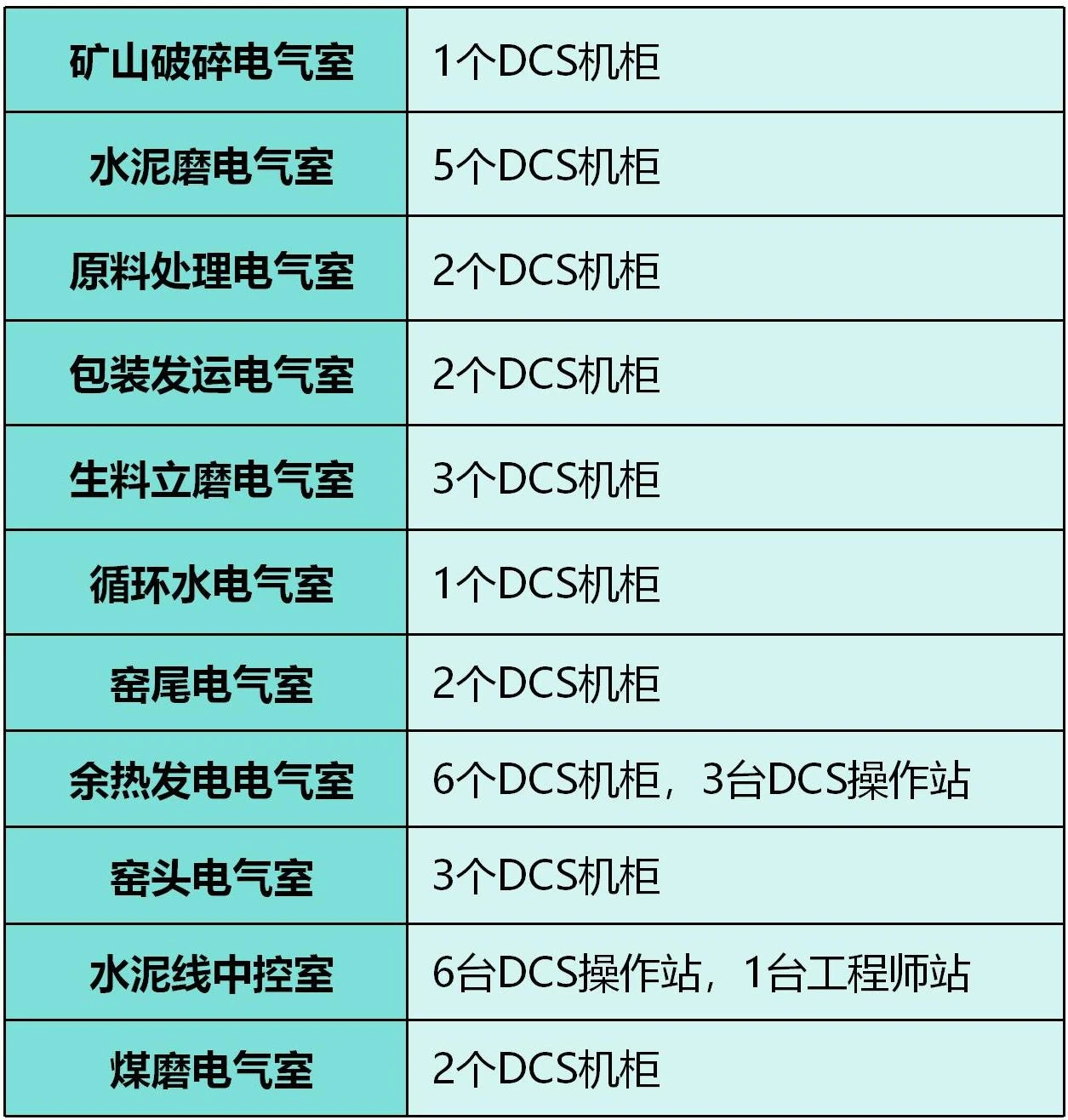

全厂控制系统共有如下控制站点:

3.2组态标准化

在组态设计方面,对现场原有各组态进行解析,导出《测点清单》,且跟现场十多个电气室的机柜逐一核对,检查确认存在的增加、删减、失效的测点位号,确保准确地制作测点组态,并设计准确的《端子接线图》,以便安装改造时能够清晰、准确的完成接线工作。这是本次改造中难度最大、至关重要的环节,也是决定改造时长的关键点。

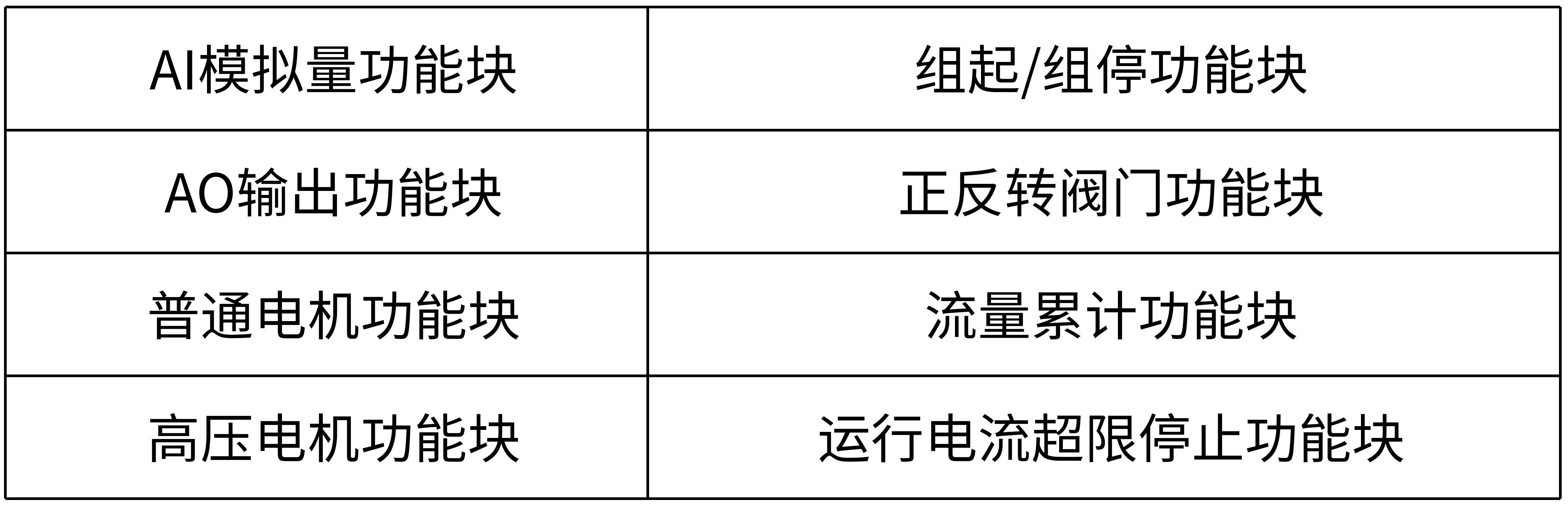

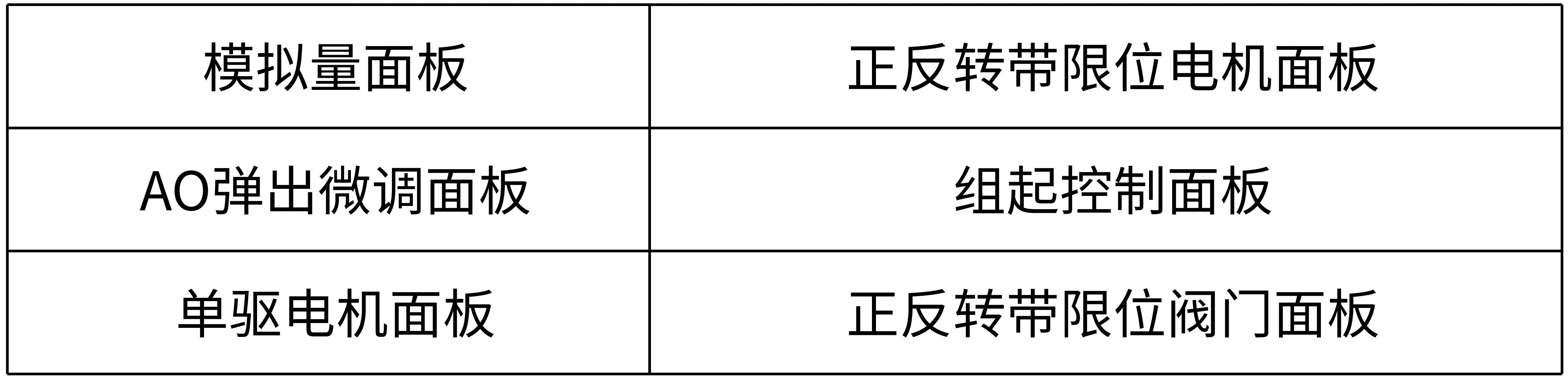

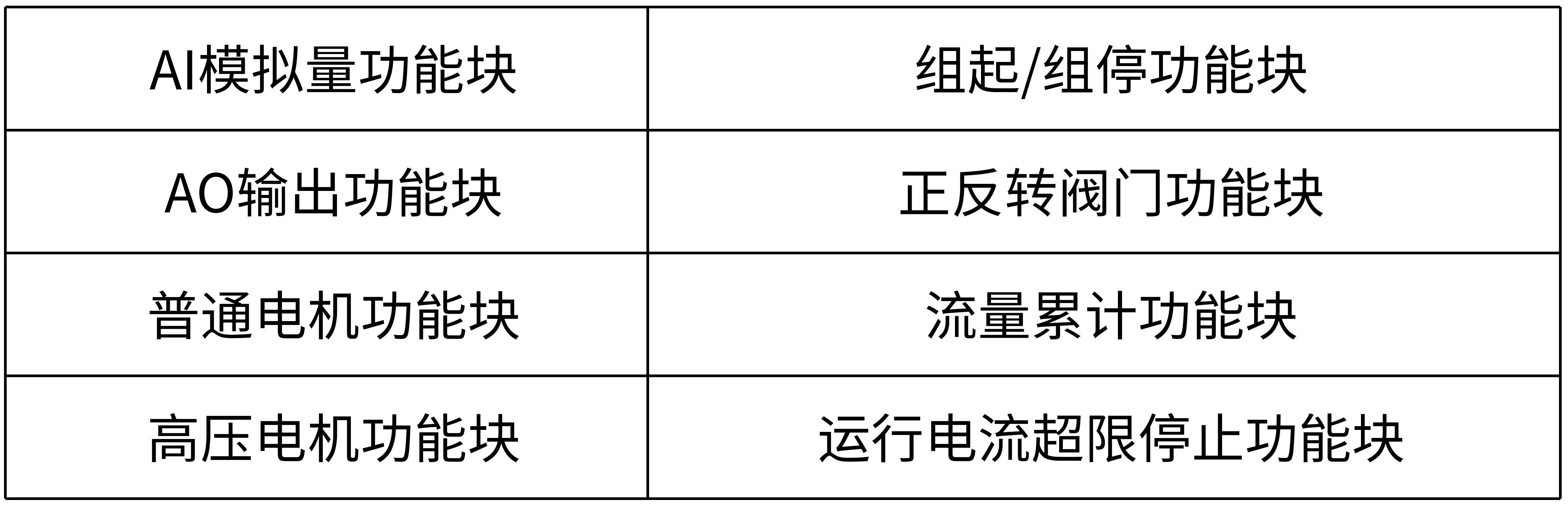

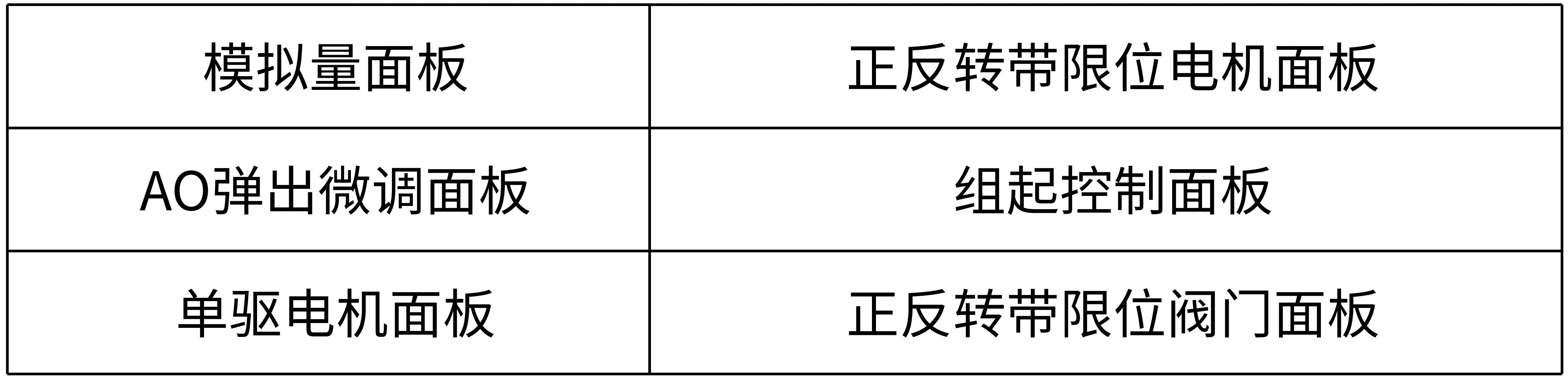

在编程组态方面,对原有组态进行解析,掌握电机等设备的驱动方式,编制相应的自定义程序功能块,实现单机控制、联锁、顺控、配比控制等程序功能。由于操作人员对原有控制系统已经形成固有的使用习惯,所以新系统绘制流程图时,要以原有流程图为模板,贴合操作人员的使用习惯。在此基础上,增加联锁、顺启顺停、辅助诊断、自动控制等功能,提高工艺生产自动化水平。

驱动块标准化: 操作面板标准化:

操作面板标准化:

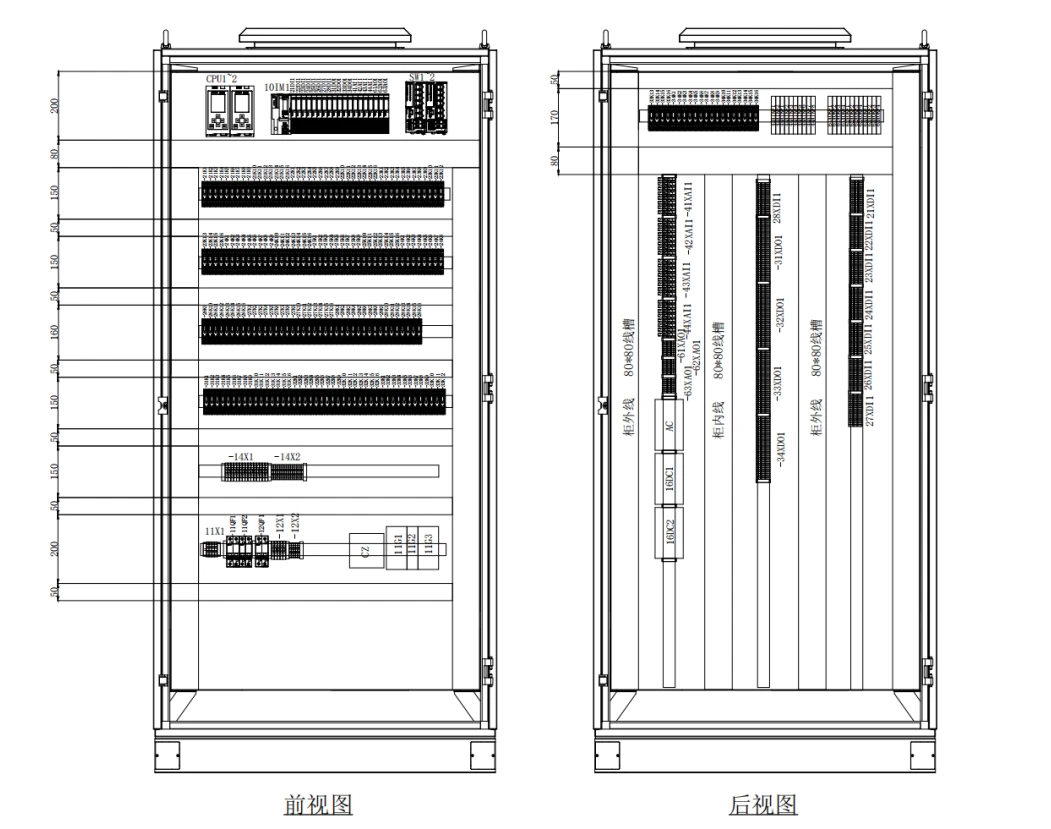

3.3机柜标准化

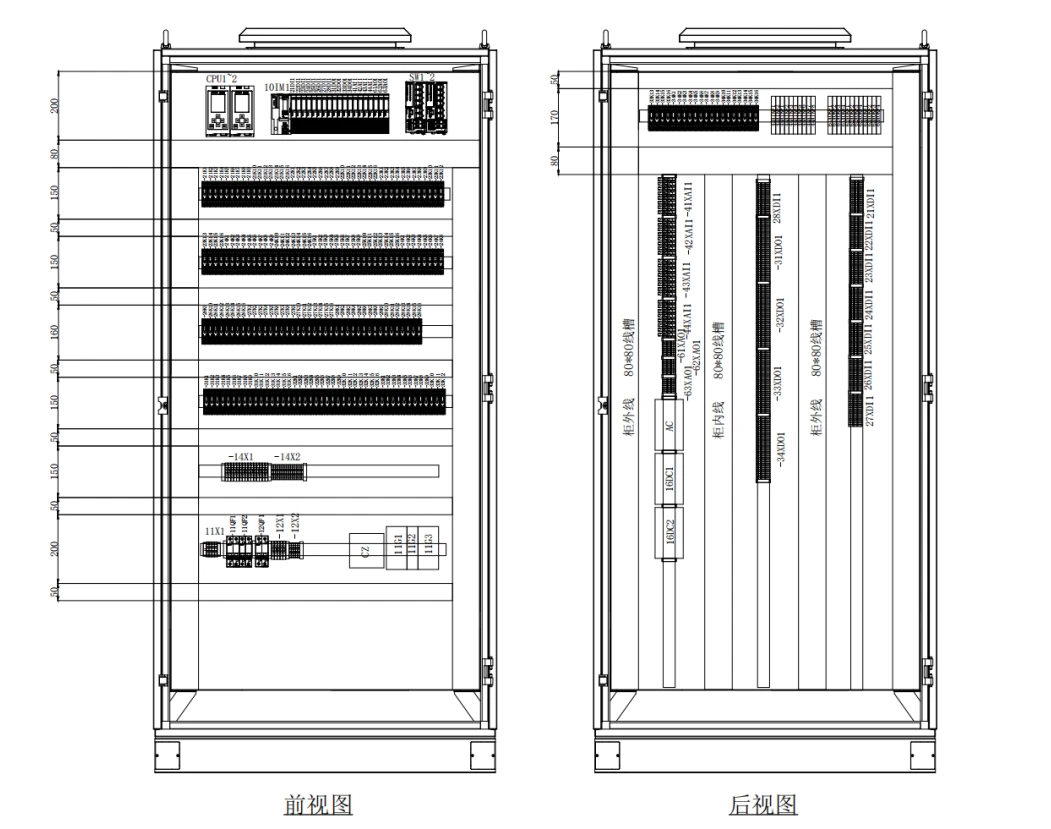

统一了所有机柜的尺寸、通风冷却、照明、开门等结构,并根据机柜的功能特点,对布置进行了标准化设计(现场上线、电源输入、电源分配、部件标识、线缆标识、图纸存放等)。

4.工程实施无扰服务

整个改造分阶段实施,以保证不影响水泥生产出货为原则,充分利用熟料库、水泥库的库存时间差,水泥包装则利用春节期间出货量相对较少,各库位分批利用夜班时间完成改造切换。为保障短平快完成改造,并确保生产稳定,项目组加班加点抢工期,高峰时投入5人,分工段、分专业开展工作。恢复生产后又进行了无微不至的保运,整体投入130人天确保整个改造项目的圆满完成。

5.改造亮点

提高生产效率:

全厂自动化系统采用单一系统,在中央控制室(CCR),其控制、监视、管理范围包括石灰石破碎至水泥库包装运输的生产流程。操作员主机按双显示屏扩展模式配置,主屏显示主操控界面,辅屏综合显示辅助操控界面、历史曲线、报警信息、统计报表、现场视频。支持多层弹出窗口并可自由拖放及关闭,支持多设备一键顺序启停,各时间间隔可操控画面独立设定。通过整条产线的智能化控制减少人为干预以提高效率。

全厂各个远程控制站PLC和交换机组成PORFINET MRP冗余双环网连接,每个MRP环网中的节点(包括西门子管理型交换机网络口,PLC网络口)合理优化配置Manager和Client角色,确保生产实时控制网络连续稳定可靠运行。

提高管理效率:

应用 SIMATIC WinCC/WebNavigator,在领导办公室PC端实现web登录,极大的方便各科室相关领导了解及掌握全厂生产情况,在通用浏览器实现生产线DCS系统主要数据的实时运行数据监视、历史曲线回查、报表统计等功能。

整体改造项目实施后,全厂一体化管控跨入同行先进水平,消除了之前所有的隐患和问题,基于SIEMENS通用硬件的方案,也解决了用户以后长期技改和维护的备品备件采购被垄断的担心,大大降低了生命周期使用和维护成本。