医药行业

生产车间工艺自控系统项目

项目背景:

客户主要生产紫外线吸收剂,此客户99%的产品出口欧美,对工艺要求较高且需通过GMP认证。

项目痛点:

1、原有生产采用手动模式,产品质量不稳定。2、原料指标存在批次性差异,需根据原料指标调整工艺。

3、控制精度要求高,要求自动系统足够的灵敏和精确。

实施路径:

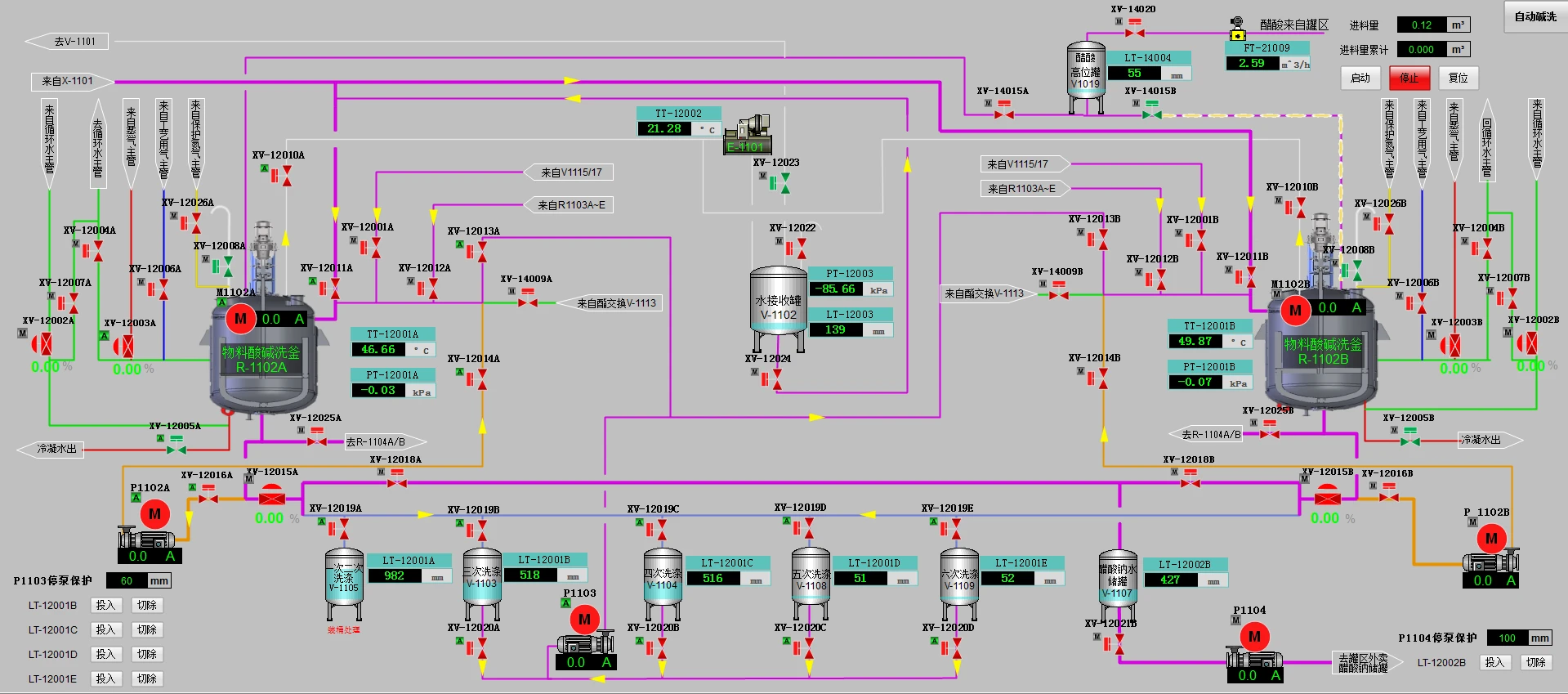

1、采用一套西门子PCS7 DCS系统,通过PROFINET网络实现生产车间各集成设备的监控;构建一个统一的、完整的车间级数据库平台。2、利用生产工艺中全部采用液体物料的特点,设计了全自动进料方案;根据物料特性,批次进料量及物料投放方式,分别设计了全自动的流量计计量方案、高位罐液位计量方案和高位罐称重计量方案。

3、采用西门子PCS7系统的MPC控制策略实现反应釜温度精确控制;采用PCS7系统的SFC实现反应釜生产过程自动控制,实现自动进料、反应过程自动转变、水相油相分离及自动出料。

项目成果:

1、通过准确的仪表选型,合理的控制方案,实现了计量准确,控制精确,方案可变等用户需求,确保了生产质量的稳定。2、车间顺控采用“一键启停”,并带有“暂停/继续”功能,如遇外部因素故障,排除后即可恢复生产,操作简单、便捷。实现了减员增效的目的。